商品コンセプトがどのように具現化されていくのか。スパルタンを例にしてアイメトリクスの商品開発のプロセスを紹介します。

アイメトリクスでは機能性を追求することで機能美というファッション性がある上に、流行にも左右されない商品を創れると考えています。スパルタンの商品企画にあたっても、ファンクション(機能性)を徹底的に突き詰めていきました。

アイデアスケッチの段階からCADでイメージをレタリング化したり、詳細デザインを起こします。

【動画】アイメトリクスのパーツ(コンポーネンツ)のCADのビュアー

⇒http://www.youtube.com/watch?v=1ugIXPP96Xo

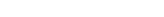

5軸MC機(5軸マシニングセンタ)で実寸の5倍サイズのモックアップ(精密に再現した造型)を製作。図面だけでは見えてこない「粗」を削り落とし、もう一度設計するなど調整作業と設計変更を何度も繰り返しながら造作作業を進めます。

5軸MC機で原寸サイズの試作品を多数製作。加えて、サイズや角度の異なるパーツも含めて製作。デザインの相似性をチェックします。

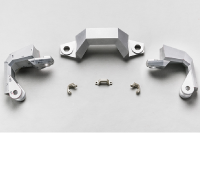

すべての試作モデリングをチェックし、イメージを具現化した後に金型を作製。1モデルにつき10種類以上の金型を用意します。また、キャスティングで試作品の寸法(公差5/100mm)を実現するために、試作を何度も繰り返しました。特に苦労したのは、曲線を一切使わず、面のみで構成することです。幾度となく設計変更を重ねました。

アルミダイキャストであるコンポーネントはさらに高精度の5軸MC機で加工。レンズとの組立精度に影響するフレームの穴位置など、現場検証しながら加工精度を詰めていきます。

スパルタンでは5色のフレームカラーを決定するのに数十種類のカラーを試作しました。特にレッドラインに関しては、そのカラーイメージを追求するために塗装用金型を幾度となく改良しています。

こうしたプロセスを経て、スパルタンはようやく発売に至ることができました。その期間は約3年間にも及んでいます。

〈次ページへ続く〉